Guía para la implementación de un sistema de VHP para la biodescontaminación de instalaciones

Puntos clave:

- Una URS orientada al proceso es un factor decisivo para el éxito de la implantación de un sistema de VHP™.

- Los sistemas de VHP integrados permiten ciclos más rápidos y menor mano de obra que las unidades portátiles.

- Los sistemas de VHP se adaptan a salas limpias, aisladores y cabinas de bioseguridad.

- La integración de la automatización y los sistemas de HVAC permite un funcionamiento perfecto, similar al de los servicios públicos.

- La elección del sistema depende de la disposición, la frecuencia de uso y los objetivos operativos.

Los sistemas de biodescontaminación con peróxido de hidrógeno vaporizado (VHP) pueden instalarse e integrarse en una amplia variedad de salas limpias individuales o conjuntos de salas limpias. John Klostermyer, Gerente de Proyectos de Aplicaciones de VHP en STERIS, proporciona algunos consejos para redactar una Especificación de requisitos de usuario orientada a procesos.

Los fabricantes de medicamentos y dispositivos están aumentando el uso de VHP (peróxido de hidrógeno vaporizado) para tratar salas limpias individuales y conjuntos de salas limpias. Los generadores de VHP se instalan e integran con los componentes comunes del sistema de climatización (HVAC) y los controles de automatización del edificio. Esto crea un sistema de biodescontaminación a nivel de instalación, similar a un servicio de una planta industrial, en el que los ciclos pueden iniciarse con un simple clic.

Los sistemas integrados de VHP requieren más esfuerzo para su instalación en comparación con los sistemas portátiles, pero su operación requiere muy poco esfuerzo. Un sistema integrado que se utiliza con frecuencia puede ahorrar miles de horas de trabajo durante su vida útil. Contar con un plan para el proceso de integración del sistema de VHP en la instalación es un factor clave para su éxito.

Este documento ofrece una revisión breve de los tipos básicos de sistemas de VHP, junto con aspectos clave que deben considerarse al crear una especificación de requisitos del usuario (URS) para este sistema.

Procesos únicos

Cada aplicación de VHP está diseñada para un recinto objetivo específico. Las condiciones espaciales y ambientales pueden variar considerablemente entre recintos. Algunas salas limpias cuentan con conductos; otras, con unidades de filtrado con ventilador y un plenum abierto. Algunas incluyen entornos de grado superior como aisladores, RABS, bancos de trabajo de flujo laminar y cabinas de bioseguridad, todos los cuales pueden tratarse con VHP. Otra aplicación común es la biodescontaminación rápida de materiales transferidos a través de esclusas de materiales.

“Un sistema integrado que se utiliza con frecuencia puede ahorrar miles de horas de trabajo”

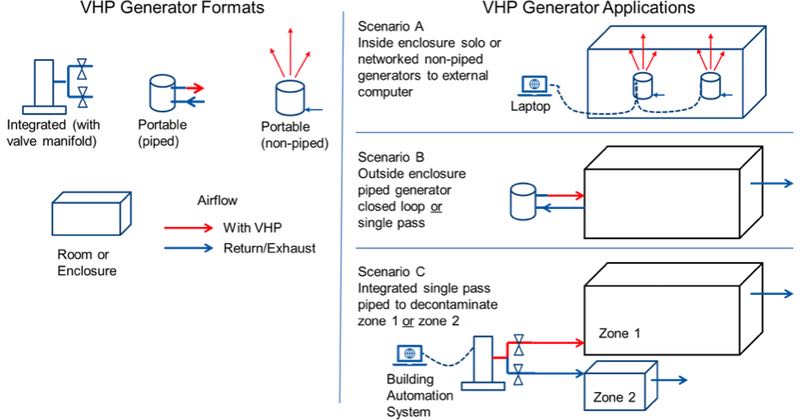

Para abordar esta variedad de procesos, el equipamiento VHP suelen dividirse en dos categorías: unidades integradas y unidades portátiles. Estas varían en la forma en que el VHP se inyecta, contiene, distribuye uniformemente y se purga de un recinto. Por ejemplo, si el proceso requiere biodescontaminación frecuente, un sistema de VHP integrado es la mejor opción. Estos sistemas minimizan el tiempo y esfuerzo de preparación y ofrecen tiempos de ciclo más rápidos. Asimismo, proporcionan una fuente de VHP de paso único para descontaminar una o varias zonas automáticamente sin necesidad de utilizar ventiladores colocados manualmente.

Los generadores de VHP portátiles no canalizados no requieren instalación permanente y siempre se despliegan dentro de la sala o área, solos o conectados en red. Si las salas tienen un diseño complejo o están llenas de equipos, puede ser necesario ubicar ventiladores para mejorar la distribución. Estos generadores suelen tener tiempos de redespliegue más largos, ya que deben permanecer en la sala durante la fase de aireación del ciclo de biodescontaminación. Por lo tanto, son más adecuados para un uso menos frecuente.

“Algunas salas limpias cuentan con conductos; otras, con unidades de filtrado con ventilador y un plenum abierto”

Los generadores portátiles de VHP canalizados suelen ubicarse fuera de la sala y el VHP se canaliza a través de una conexión. Su menor caudal de aire aumenta la necesidad de ventiladores bien ubicados. Sin embargo, a diferencia de los generadores de VHP no canalizados, pueden volver a desplegarse en otro recinto para su descontaminación mientras el primero se airea.

Distribución de VHP

El aire es el medio que transporta el VHP desde el generador hacia todas las superficies dentro del recinto objetivo. Su temperatura, volumen y humedad relativa determinan la concentración, distribución y estado físico del VHP. Debe evitarse la condensación en este trayecto. El peróxido de hidrógeno permanece en fase vapor si se controlan adecuadamente la temperatura y la humedad relativa, y fluye con las corrientes de aire diseñadas para la aplicación.

Este proceso de distribución se divide en:

Distribución primaria: El punto donde el peróxido líquido se vaporiza y se transporta a alta concentración, normalmente a través de una tubería de polímero aislada.

En el caso de los generadores portátiles no canalizados, la distribución primaria se produce en el mismo generador. Un compresor interno dispersa el VHP en el entorno.

Los generadores canalizados pueden diseñarse para suministrar el VHP dentro de una sala o recinto adyacente o uno que esté a mayor distancia. Las aplicaciones más grandes usan distribuidores y una red de tuberías de polímero aisladas para suministrar el VHP con una concentración elevada al recinto objetivo.

Distribución secundaria: El punto en el que una concentración elevada de VHP se diluye en el aire más frío en el interior del recinto y se dispersa para descontaminar todas las superficies expuestas. Esta distribución puede lograrse mediante inyectores bien ubicados en la sala o a través del sistema de HVAC de la zona objetivo. La ubicación manual de los ventiladores es una opción viable, aunque menos deseable.

Resulta útil que el sistema de HVAC tenga un tamaño similar al de la zona objetivo del VHP. Tanto los sistemas de HVAC de paso único como los de recirculación pueden utilizarse para la distribución secundaria y la aireación.

La URS

Todos los componentes que producen, distribuyen, contienen y eliminan el VHP forman parte de un sistema. Este debe operar de forma reproducible para ejecutar de manera segura y correcta el proceso de biodescontaminación conforme a un plan de gestión de fumigación específico del sitio. El único objetivo del proceso de biodescontaminación es respaldar los procesos de trabajo primarios en la instalación.

“El sistema de HVAC siempre desempeña un papel crítico en la distribución secundaria del VHP”

Un paso crítico en la integración del VHP en los procesos de trabajo consiste desarrollar una URS que identifique los requisitos clave. La creación de una URS viable implica cierta planificación, pero ahorrará tiempo, recursos y reducirá el riesgo de los proyectos y procesos. Una URS orientada a procesos se enfoca en la producción o factores de éxito del proceso como el tiempo de rotación, la eficacia del proceso, la consistencia, el costo, la seguridad, entre otros.

Un proceso proactivo puede contener muchos elementos a considerar:

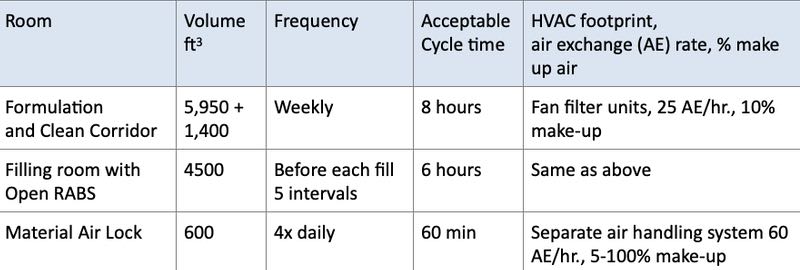

Zonas y frecuencia: Enumerar las zonas objetivo de la instalación, su volumen, la frecuencia estimada de biodescontaminación con VHP y el tiempo de ciclo aceptable que respaldará las operaciones planificadas. Los requisitos adicionales pueden incluir el tratamiento de diferentes salas/zonas en secuencia o en grupos. La Tabla 1 incluye ejemplos de estos para diferentes tipos de salas.

Tabla 1: Ejemplos de zonas y frecuencia de descontaminación con VHP para diferentes salas

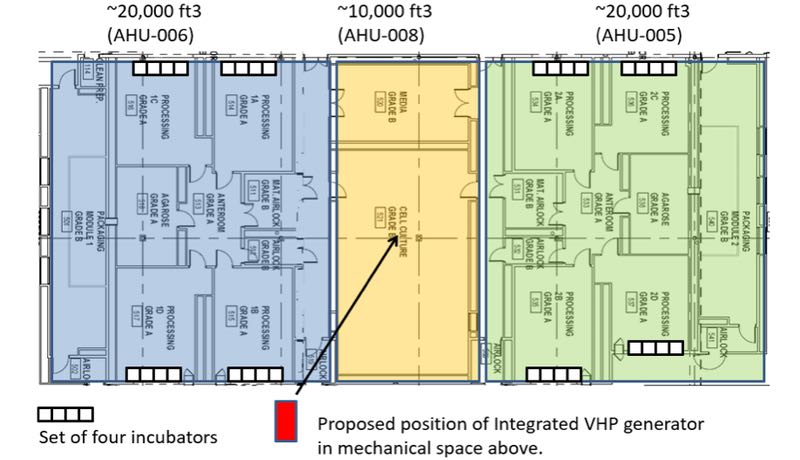

Plano de planta: incluya un plano de planta que identifique los perímetros de las salas objetivo. Indique si los grupos de salas deben tratarse a la vez y proporcione la clasificación de las salas. Marque las ubicaciones adecuadas donde se puede desplegar el equipamiento VHP. Tenga en cuenta que solo las unidades portátiles no canalizadas se ubican dentro de la zona de destino. Si los grupos de salas no son adyacentes, muestre una vista en planta que indique su proximidad. Se recomienda controlar el flujo de aire donde se alinean los equipos de HVAC y la zona objetivo. Si solo se muestra el área de la planta, agregue la altura del techo o el volumen de la sala. A continuación, identifique cualquier recinto específico dentro del espacio que pueda necesitar biodescontaminación individual como las incubadoras que se muestran en el ejemplo de la figura 2.

Figura 2: Plano de planta que muestra posibles zonas objetivo

HVAC: el sistema de HVAC siempre desempeña un papel crítico en la distribución secundaria de VHP o la aireación. Proporcione una descripción del sistema de HVAC que incluya las renovaciones de aire por hora, las tasas de flujo de aire, el porcentaje máximo de aire de reposición y, tal vez lo más importante, la cobertura en lo que respecta a la zona objetivo. Incluya un esquema del sistema de HVAC y los P&ID e identifique si es de un solo paso o de recirculación, cualquier sistema de secado, reductores de ruido u otros componentes que formen parte del sistema. Proporcione una lista de materiales de construcción del sistema de HVAC, los conductos y compruebe su alineación con la zona objetivo del VHP.

Secuenciación y redundancia: Considere la posibilidad de utilizar equipamiento VHP. Por ejemplo, se puede utilizar un generador para descontaminar una esclusa de material o de paso durante las horas de trabajo y una sala limpia durante la noche. Determine si tiene sentido que el sistema incluya redundancia. Por ejemplo, un generador de VHP de reserva puede conectarse a un distribuidor común para dar servicio a varias salas o proporcionar la flexibilidad necesaria para descontaminar varios espacios al mismo tiempo.

Requisitos de seguridad: Las consideraciones de seguridad deben exponerse claramente en la URS. Esto puede incluir sensores de concentración de peróxido de hidrógeno dentro de la zona objetivo y monitores en espacios adyacentes. También hay que considerar otros mecanismos de seguridad, como bloqueos automáticos de puertas, luces de advertencia, botones de paro de emergencia, alarmas para el control de la presión diferencial e interruptores de fin de carrera para verificar las posiciones de las válvulas en un distribuidor. Las medidas de seguridad adicionales se pueden encontrar en el plan de gestión de fumigación.

Requisitos reglamentarios: ¿Qué medidas son necesarias para cumplir los requisitos reglamentarios? ¿Es necesario cumplir la norma CFR 21 Parte 11, incluida la gestión de usuarios, el registro de auditoría, los registros de impresión, alarmas y tendencias? Identifique los elementos de cumplimiento de la normativa local, como el marcado UL o CE. Consulte la etiqueta para conocer otros requisitos específicos de la aplicación.

Consumibles : ¿Está registrado el consumible en la EPA o en el BPR de la UE? ¿Es necesario transferir automáticamente los números de lote y las fechas de caducidad a un sistema interno de gestión de datos? ¿Cuál es el consumo de consumibles previsto? ¿Qué disposiciones de almacenamiento hay que tomar?

Documentación: ¿Qué tipo de documentación se debe proporcionar con el equipo? Tenga en cuenta el manual del usuario, los P&ID, los esquemas eléctricos, las especificaciones de funcionamiento, la lista de piezas de repuesto, los controles y la documentación de la interfaz. Un PNT de cada paso del proceso de biodescontaminación debe incluir aspectos para cumplir con la seguridad del sitio, y las normas locales, la etiqueta del producto y la supervisión de la agencia pertinente (es decir, FDA, CDC).

Integración de control y servicios: Identifique el tipo de sistema de control con el que se integrará el sistema de VHP. Incluya el protocolo de comunicación (es decir, E/S discretas, Ethernet IP, BacNet, Profinet, Modbus, etc.) y un diagrama de red del sistema. Incluya los elementos críticos y las variables del proceso que deben comunicarse entre los sistemas. Identifique los servicios eléctricos disponibles en la instalación, e incluya la tensión, la fase y el amperaje.

Servicios: ¿Qué servicios de respaldo serán necesarios para implantar y mantener el proceso? Es posible que algunos no correspondan en función de la aplicación. Antes de la entrega, esto puede incluir: Pruebas de compatibilidad de materiales/productos, apoyo al diseño y la integración mecánica, integración de controles, propuesta de aplicación y una prueba de aceptación en fábrica. Los servicios posteriores a la entrega pueden incluir: Instalación/integración de controles, pruebas de aceptación in situ/instalación/OQ, ejecuciones de ingeniería/desarrollo de ciclos, capacitación de usuarios y mantenimiento.

El VHP es un antimicrobiano muy eficaz que se utiliza ampliamente para el tratamiento de entornos críticos. Cada aplicación es única y se han desarrollado diferentes tipos de equipamiento VHP para satisfacer las distintas necesidades de las aplicaciones. El éxito de una solución de biodescontaminación va más allá de la adquisición de un equipo.

A la hora de considerar la implementación del VHP, la redacción de una URS orientada al proceso es un punto de partida imprescindible. Para que el resultado final sea satisfactorio, el alcance del desarrollo de una URS para cualquier sistema de VHP es un esfuerzo interfuncional que implica al proveedor del generador, el propietario de la instalación, el propietario del proceso y grupos de apoyo como validación, EH&S y contratistas locales, según sea necesario.

Contenido sugerido

Biodescontaminación con peróxido de hidrógeno vaporizado (VHP™): Beneficios reglamentarios y ventajas de la validación

Biodescontaminación con peróxido de hidrógeno vaporizado (VHP™): Garantía de seguridad para el usuario

Peróxido de hidrógeno vaporizado (VHP): una tecnología muy conocida con una nueva aplicación

Únase a nuestra lista de correo electrónico para recibir las últimas novedades del sector y actualizaciones de productos.

Al hacer clic en Suscribirse confirma que está de acuerdo con nuestras Condiciones.